Ketenintegratie gaat over het leggen van een breed fundament voor samenwerking in de voortbrengingsketen van klant tot leverancier.

Wanneer ik u “Waar gaat ketenintegratie over?” dan roept u “koppelen van interne en externe informatiesystemen”, “beheersen van goederen- en informatiestromen”, “verkorten van doorlooptijden”, en “delen van informatie”.

Ketenintegratie - voor mij - gaat over het leggen van een “breed fundament voor samenwerking”, over het-huis-op-orde-brengen (processen, informatiestromen, organisatiestructuur en -cultuur, systemen), zodat bedrijven klaar zijn voor co-creatie en co-productie.

In traditionele voortbrengingsketens ligt de nadruk bij ketenintegratie op het automatiseren van informatiestromen tussen klanten, leveranciers en logistieke dienstverleners. We hebben het over Wie, Wat, Waar, Wanneer, Hoe, Hoeveel en tegen Welke prijs.

Met Industrie 4.0 gaan fysieke systemen – slimme machines, apparaten en componenten – deelnemen aan de keten en krijgen bedrijven toegang tot enorme volumes aan data. De complexiteit van transacties neemt door al de data-context die beschikbaar komt exponentieel toe. Omgevingsvariabelen: temperatuur, luchtvochtigheid en frequentie van gebruik alsook onderhoudsgegevens en condities van producten – kortom alle gegevens over de levensduur van producten.

Niet alleen slimme schakels maar ook Digital Twin’s, de virtuele (digitale) replica’s van fysieke systemen, drukken een stempel op ketenprocessen. Het speelveld breidt gigantisch uit met autonome systemen waarvan de identiteit niet altijd eenduidig vaststaat.

We kunnen ons nog niet voorstellen hoe complex de wereld van (keten)integratie er straks uit gaat zien ? Maar één ding is zeker de Smart Industrie / Industrie 4.0 kan niet zonder (keten)integratie, kan niet zonder een “breed fundament voor samenwerking”.

de vraag dringt zich op waar staan we met zijn allen ?

Al een aantal decennia vormen MRP en ERP oplossingen de ruggengraat van bedrijven ongeacht de grootte of industrie. Met de komst van MRP I en MRP II, respectievelijk in de jaren ’70 en ’80, en ERP in de jaren ’90 nam de behoefte aan samenwerking en het delen van gegevens tussen bedrijven een enorme vlucht.

Getuige daarvan zijn de vele EDI standaarden die in de periode van MRP (1970 – 1990) en ERP (1990) zijn ontstaan.

De adoptie van EDI en de invoering van ERP heeft het tijdperk van Supply Chain Integration oftewel ketenintegratie ingeleid. Ketenintegratie richt zich op het optimaliseren van goederen- en informatiestromen tussen schakels in de keten. Ketenintegratie heeft als doel het verkorten van doorlooptijden en het verlagen van transactiekosten in de keten.

In de beginjaren ging dat vooral over het uitwisselen van inkooporders, orderbevestigingen, leveringen en facturen. De focus lag op integratie van informatiestromen en processen binnen de domeinen Financiën, Verkoop en Logistiek.

Een aantal ERP oplossingen uit die tijd zoals SAP en MFG/Pro boden functionaliteiten voor ketenintegratie in de vorm EDI interfaces – SAP IDoc interface en MFG/Pro eCommerce interface.

Documenten werden niet langer meer via email, post of fax verstuurd maar in een afgesproken elektronisch formaat.

Binnen bedrijven zijn de hierboven genoemde domeinen verder uitgesplitst naar volgende functies:

Traditioneel houdt ketenintegratie zich niet bezig met wat er binnen de muren van bedrijven gebeurd. Van oudsher zijn de bedrijfsfuncties Manufacturing en Research & Development (Engineering) vooral intern gericht.

We zien in bedrijven dat deze afdelingen met elkaar communiceren via email of telefoon en dat informatiesystemen die de activiteiten van medewerkers ondersteunen vaak geïsoleerde oplossingen zijn.

ontwikkelingen in Research & Development

Met de toegenomen aandacht voor duurzaamheid (3P's) en de belangen van de klant is in Research & Development deze houding in de afgelopen decennia verandert.

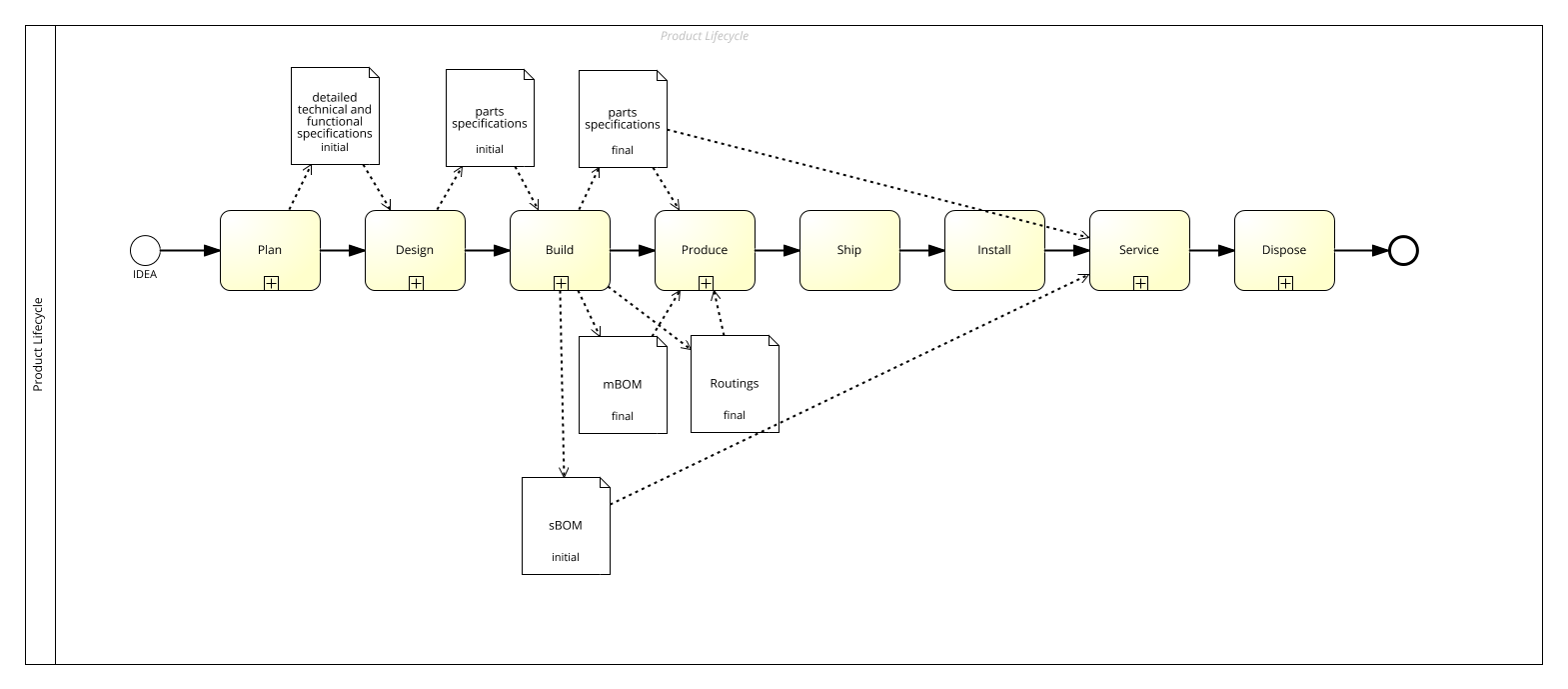

In de Bouw zien we hoe BIM (Building Information Model / Management) flink opmars maakt en er wordt gewerkt aan het vormgeven van Common Data Environments voor het delen van informatie in de keten. Terwijl in de Machine-, Apparatenbouw en High Tech industrie MBD (Model Based Definition) verder ingeburgerd raakt en de eerste stappen naar Model Based Extended Enterprises (E-PLM) worden gezet.

Deze ontwikkelingen zorgen dat alle belanghebbenden in elke fase van de levensduur over alle relevante gegevens kunnen beschikken en sneller beslissingen kunnen nemen.

De levenscyclus van een gebouw en machine komt aardig met elkaar overeen: van ontwerp, constructie, beheer & onderhoud tot ontmanteling en hergebruik van materialen. In deze industrieën zijn grote winsten te behalen door verregaande integratie en optimalisatie van processen als informatie. Vooral bij overdracht van ontwerp naar productie en van installatie naar onderhoud & beheer is het belangrijk zorg te dragen voor beschikbaarheid van aanwezige en bekende gegevens.

Bij veel bedrijven wordt tijdens deze overdrachtsmomenten informatie gewoon over de schutting gegooid met de alom bekende boodschap hier-moet-je-het-maar-mee-doen en bij-vragen-weet-je-ons-wel-te-vinden.

Het streven is om deze informatie met partners in de buitenwereld en intern te delen via een Platform – Ecosystem georiënteerde benadering.

In de bouw met BIM heeft men het over de CDE = Common Data Environment = "an online place for collecting, managing and sharing information". De CDE kan gezien worden als de virtuele plek waar alle informatie / modellen beschikbaar komen. Verschillende modellen en informatiebronnen worden samengebracht in een 'Federated BIM Model'.

In de Machine-, Apparatenbouw en High Tech industrie met MBD heeft men het over:

Meer over BIM en MBD kunt u lezen in mijn artikel “Wat hebben BIM-CDE en MBD-MBEE (Extended PLM) met elkaar gemeen ?”.

wat gebeurt er in Manufacturing ?

Na jaren van verwoede inspanningen om klantorders volledig elektronisch door te sluizen naar de werkvloer verschuift met de komst van nieuwe technologieën de aandacht naar het verkleinen van de afstand tussen klant en fabrikant.

Aan de ene kant gaan slimme machines en apparaten rechtstreeks met klanten en met elkaar communiceren wat leidt tot kortere doorlooptijden. Aan de andere kant neemt de invloed van de klant op het ontwerp en op de fabricage verder toe met hogere klanttevredenheid als gevolg.

Met deze veranderingen wordt het steeds belangrijker om de levensduur van een product of dienst van idee tot/met ontmanteling integraal te managen. Product Life Cycle Management gaat de brug moeten slaan tussen de klant-gerichte en de product gerichte keten.

De beloftes van de nieuwe digitale technologieën die aan de basis staan van Industrie 4.0 zijn levensecht. Zij geven bedrijven de kans om productiviteit, kwaliteit, flexibiliteit, snelheid en veiligheid te verbeteren.

Maar alhoewel bedrijven al flink wat stappen hebben gezet – veel productiewerkplekken zijn voorzien van beeldschermen en computers in fabrieken zijn ook al geen uitzondering meer – moeten er nog wel muren worden geslecht.

In tegenstelling tot wat wordt gedacht vormt niet technologie de beperkende factor maar belemmeren organisatiestructuur en bedrijfscultuur de ambities van bedrijven.

Van nature zijn medewerkers / bedrijven terughoudend in het delen van kennis, hebben managers weinig vertrouwen in samenwerking met partners en willen organisaties niet veranderen.

Industrie 4.0 vraagt bereidheid om continue te veranderen, om ‘echt’ samen te werken en kennis te delen met alle belanghebbenden, om verbindingen te leggen over grenzen heen, om je bedrijf opnieuw uit te vinden en durven te experimenteren, en om nieuwe competenties en vaardigheden te ontwikkelen.

Industrie 4.0 vraagt om een open en dynamische bedrijfscultuur.

Dit stelt veel bedrijven voor behoorlijk wat uitdagingen bij het automatiseren van interne processen en informatiestromen.

integratie interne bedrijfsprocessen vanaf de jaren '60

Voor velen onder ons lijkt het alsof op het gebied van gegevensuitwisseling tussen kantoor- en productieomgevingen weinig gestandaardiseerd is. Niets is minder waar.

De International Society of Automation (ISA), een non-profit organisatie, houdt zich al tientallen jaren bezig met het ontwikkelen van standaarden en leidraden voor integratie van interne processen en informatiestromen in industriële omgevingen.

De belangrijkste raamwerken voor aansturing van industriële processen zijn vastgelegd in de ISA-95, ISA-88 en ISA-99 standaarden.

ISA-95: Enterprise-Control System Integration

De Enterprise-Control System Integration standaard – ISA-95, ook bekend als IEC/ISO 62264, beschrijft de besturingsniveaus, functies, activiteiten en gegevensstromen die in productiebedrijven onderkend worden.

ISA-95 onderscheidt 5 hiërarchische levels (besturingsniveaus):

ISA-95 richt zich voornamelijk op de beschrijving van de samenhang tussen levels 3 en 4 van het hiërarchische model en gaat uit van de gedachte dat alle informatie vanuit ERP komt. Dit is echter al heel wat jaren achterhaald.

Eigenlijk zijn er twee levels bijgekomen. Level 5: Data Management & Integration (PLM, PIM, MPM) en Level 6: Digital Twins.

ISA-95 onderscheidt functies die activiteiten uitvoeren en informatie met elkaar uitwisselen. Grafisch worden de informatiestromen tussen de functies weergegeven in het Functional Enterprise / Control Model. De activiteiten worden in detail per functie beschreven in de ISA-95.00.01 standaard.

Binnen het Manufacturing Operations Management domain (L3: Factory Control Level) zien we applicaties als MES en MOM die volgende functies (met sub-functies die per organisatie kunnen verschillen) ondersteunen:

Binnen het Business Planning & Logistics domain (L4: Business Level) zien we applicaties als ERP en SCM die volgende functies (met sub-functies die per organisatie kunnen verschillen) ondersteunen:

In onderstaand plaatje bevat het oranje deel de functies en informatiestromen in het Business Planning & Logistics domein en het blauwe deel deze uit het Manufacturing Operations Management domein.

Laten we eens kijken hoe binnen de 2 genoemde domeingebieden integratie door invoering van ERP en MES zich heeft ontwikkeld in de afgelopen 50 jaar.

De komst van ERP en MES systemen hebben ervoor gezorgd dat informatiestromen in productiebedrijven meer en meer geïntegreerd zijn in de dagelijkse operationele activiteiten. Deze integratie was / is noodzakelijk om te kunnen blijven voldoen aan de eisen die de markt stelt aan snelheid, wendbaarheid en betrouwbaarheid.

Business Level – ERP

In het midden van de jaren ’60 zagen bedrijven dat het financieel niet langer mogelijk was om grote hoeveelheden grondstoffen en componenten aan te houden. Dit leidde rond de periode 1959 en 1961 tot de ontwikkeling van de principes van MRP I (Material Requirements Planning) en later tot implementatie van het eerste mainframe systeem voor het onderhouden van stuklijsten en het berekenen van materiaalbehoeftes (Joe Orlicky en Gene Thomas bij het bedrijf J.I. Case fabrikant van tractoren).

Omstreeks 1972 introduceerde IBM het – voor een aantal onder ons – bekende COPICS (Communication-Oriented Production Information and Control System). COPICS werd tot het eind van de jaren ’80 in Nederland gebruikt door Philips – zelf heb ik nog in 1990 met COPICS gewerkt. COPICS werd later overgedragen aan voormalig medewerkers van IBM die het bedrijf “System Analysis and Program Development” hadden opgericht (beter bekend als SAP).

In maart 1975 publiceerde Joe Orlicky het boek “Material Requirements Planning”.

In 1980 ging MRP II (Manufacturing Resource Planning een stapje verder en voegde aan MRP I de planning en bewaking van productiemiddelen zoals mensen en machines toe.

Daar waar MRP I en II zorgde voor integratie en besturing van voorraden, planning, capaciteit, productie en inkoop binnen bedrijven bracht ERP in de jaren ’90 al de processen, gegevens en functies samen onder één dak, in één geïntegreerd systeem met één centrale database.

ERP gaat over de integrale besturing van een onderneming, vaak over meerdere vestigingen heen, en omvat de operationele en ondersteunende processen. Grofweg bestaan deze uit: Verkoop, Inkoop, Productie, Logistiek (verzending, ontvangst en voorraden), Financiën (debiteuren, crediteuren, boekhouding), Productontwikkeling en Informatiemanagement.

Door het verbinden van alle bedrijfsprocessen en informatiestromen kunnen bedrijven efficiënter werken en sneller inspelen op vragen van klanten. Het accent ligt bij ERP op de financiële, logistieke en planningsprocessen.

Wanneer we kijken naar hoe machines en apparaten in de fabriek worden aangestuurd dan zien we dat dit nog veelal handmatig gebeurt. Dit komt doordat ERP op een niveau opereert waar in termen van maanden en weken wordt gedacht terwijl machines real-time aansturing vragen.

Iemand in de organisatie – de werkvoorbereider, de operator – vertaalt productieopdrachten naar activiteiten van weken naar dagen, van uren naar real-time en voert deze gegevens handmatig in via de bedieningspanelen van de machines (HMI = Human Machine Interface).

Factory Control Level – MES / MOM

Sinds een aantal jaren zien we in de procesindustrie en bij discrete productiebedrijven het gebruik van MES = Manufacturing Execution Systemen of ook bekend als MOM = Manufacturing Operations Management systemen toenemen.

Toch blijft het aantal bedrijven dat een MES of MOM heeft geïmplementeerd relatief beperkt. Veel bedrijven gebruiken een Shop Floor Control systeem (SFC), een module in ERP of een losstaande applicatie.

MES / MOM / SFC systemen richten zich op de beslissingen die genomen worden op het niveau van de werkvloerbesturing. Deze beslissingen gaan over de efficiëntie en transparantie van productieprocessen, de beschikbaarheid van machines en de kwaliteit van het eindproduct.

Zowel bij MES of MOM als de losstaande SFC systemen werden in het verleden gegevens handmatig vanuit ERP overgebracht. Deze gegevens bestaan uit machines, mensen, gereedschappen, materialen, producten, processen, productie schedules, BOM, …

In 2002 heeft de World Batch Forum (WBF) de B2MML (Business To Manufacturing Markup Language) ontwikkeld. B2MML is een XML standaard die gebruikt wordt om de integratie tussen bedrijfsinformatiesystemen (level 4) en productiesystemen (level 3) te realiseren op basis van de ISA-95 data-modellen (ANSI/ISA-95.00.01 en ANSI/ISA-95.00.02).

De XML standaard is gebaseerd op de UN/CEFACT Core Components Technical Specification (ISO 15000-5) – een syntax-neutrale aanpak voor het ontwikkelen van berichtdefinities op basis van semantische bouwstenen.

De eerste implementatie van B2MML vond plaats in 2003 in de Deense fabriek voor melk-ingrediënten van Arla Foods en had als doel productieorders vanuit ERP (SAP) naar MES over te brengen.

Process Control Level – SCADA / DCS

SCADA (Supervisory Control And Data Acquisition) en DCS (Distributed Control Systems) zijn monitoring en controle systemen. Zij zorgen dat productieprocessen soepel verlopen en machines volgens gewenste instellingen functioneren.

Niettegenstaande data SCADA en DCS op hetzelfde level opereren zijn er toch verschillen in benadering.

SCADA is event-gedreven en gericht op het verzamelen van gegevens. SCADA systemen reageren op gebeurtenissen en presenteren de veranderingen aan procesoperators die dan actie kunnen ondernemen. SCADA systemen worden ingezet voor sturing van productieprocessen in verschillende locaties.

DCS systemen zijn proces-gedreven en direct verbonden met machines en apparaten. DCS systemen werken autonoom en volgen de veranderingen in proces-variabelen.

Het grote vraagstuk voor de komende jaren is:

Hoe verbinden we alle spelers in het integratieveld met elkaar zodat informatie in een vloeiende beweging doorheen het uitdijende ecosysteem stroomt ?

Tags: ERP, MES, MOM, B2MML, ISA-95, SUPPLY CHAIN

de Auteur

Mijn aandachtsgebieden zijn: de uitdagingen waar bedrijven / managers en directeuren voor staan, het bieden van hulp bij de zoektocht naar antwoorden op deze uitdagingen, de technologische ontwikkelingen die de verhoudingen op zijn kop gaan zetten in de komende maanden / jaren, het begeleiden van adviestrajecten van concept tot realisatie.

Mijn passie ligt bij het integreren en innoveren van bedrijfsprocessen, informatiestromen, systemen en organisaties zodat medewerkers en bedrijven zich volledig kunnen richten op hun kerntaken en bedrijven hun ambities kunnen waarmaken onder het motto "Giving control back to Business".

Ik heb 30 jaar ervaring in de Maakindustrie, Bouw- en Installatiebranche bij internationale bedrijven op het gebied van proces-, project- en implementatiemanagement, ketenintegratie, ERP selectie en implementatie, stroomlijnen en implementatie van O2C en P2P processen.